Explosive und sauerstoffempfindliche Stoffe sowie Güter erfordern einen verantwortungsvollen Umgang. Gerade dem effektiven Brand- und Explosionsschutz kommt dabei eine hohe Bedeutung zu. Um potentiell kritische Situationen von vorneherein zu vermeiden, kommt im industriellen Bereich die Inertisierung mit Schutzgasen zum Einsatz.

Die Themen im Überblick:

- Die Themen im Überblick:

- Wie funktioniert die Inertisierung mit Schutzgasen?

- Einsatzgebiete inerter Gase

- Welche Schutzgase kommen für das Inertisieren zum Einsatz?

- Welche Inertisierungsverfahren gibt es?

- Partielle und totale Inertisierung – das sind die Unterschiede

- Inertisierung – Einsatz außerhalb des Brand- und Explosionsschutzes

Wie funktioniert die Inertisierung mit Schutzgasen?

Hierbei handelt es sich um eine Methode, bei der Schutzgas in Form von inerten Gasen verwendet wird. Dabei werden Schutzgase eingesetzt, die in den meisten Fällen die Sauerstoffkonzentration in Prozessgefäßen senken sollen, um Explosionen, Brandgefahr oder unerwünschte Reaktionen zu verhindern. Laut den Technischen Regeln für Gefahrstoffe (TRGS) 722 geht es um die “Vermeidung oder Einschränkung gefährlicher explosionsfähiger Gemische”

Ziel: Sauerstoffkonzentration senken

Inerte Gase sind nicht für die Gewinnung von Energie geeignet, können dafür aber in zahlreichen technischen Prozessen als effektive Schutzgase verwendet werden. Durch die Zufuhr der Schutzgase bei einer Inertisierung kommt es dabei zu einer Sauerstoffreduktion. Das bedeutet: Die Gase sorgen durch Verdrängung der atmosphärischen Luft dafür, dass der Sauerstoffvolumenanteil in Anlagen oder Räumen unterhalb der höchstzulässigen Sauerstoffkonzentration (kurz: HSK) respektive der Sauerstoffgrenzkonzentration (kurz: SGK) liegt.

Einsatzgebiete inerter Gase

Dadurch kann sich ein entsprechendes Gemisch nicht mehr im geschützten Raum entzünden. Inerte Gase tragen also stets zu einer kontrollierten Reaktion bei und verhindern also eine explosive Atmosphäre sowie unkontrollierte Verbrennungen und Verunreinigungen. Zum Einsatz kommen Inertgase zum einen beim Schweißen, Löten sowie Strang gießen und zum anderen in den Bereichen Lebensmittelverpackung, Medizin, Raumfahrt und Elektroindustrie. Zudem sind bestimmte Schutzgase prädestiniert für die Verwendung als Brandbekämpfungsmittel bzw. als Löschmaterial in Inertgas-Löschanlagen.

Inertisierung: typische Einsatzbereiche

Brände und Explosionen zuverlässig vermeiden

Unerwünschte oder auch unerwartete Reaktionen ausschließen

Feuchtigkeit von Objekten und Produkten fernhalten

Sicherheit bei der Durchführung von Instandhaltungs- und Wartungsarbeiten gewährleisten

Auch hochmoderne Anlagen, Maschinen und Technologien können diese Ziele in vielen Fällen nicht alleine nur alleine durch Konstruktion und Gestaltung erreichen. Daher setzen die Unternehmen in der Regel zusätzlich Stickstoff und CO2 als Schutzgase ein. Vor allem Stickstoff stellt diesbezüglich eine absolut verlässliche Komponente dar. Meistens erfolgt eine Inertisierung dann auch mit Stickstoffgas und vergleichsweise seltener auch mit dem inerten Gas Kohlendioxid.

Welche besonderen Merkmale weisen Inertgase auf?

Inertgase sind grundsätzlich sowohl farblos als auch geruchlos. Aufgrund dieser Eigenschaften sind sie für den Menschen nicht wahrnehmbar. Aus diesem Grund sind diese Gase mit besonderen Handhabungsvorschriften versehen. Denn beim Einsatz von inerten Gasen ist die Erstickungsgefahr deutlich erhöht. Der Sauerstoffmangel wird dadurch nicht bewusst wahrgenommen.

Kohlendioxid bildet hierbei eine Ausnahme, da in diesem Fall ein spürbares Erstickungsgefühl hervorgerufen wird. Für den richtigen Umgang und damit auch für das Inertisieren mit Schutzgas sind daher die Einhaltung von entsprechenden Sicherheitsmaßnahmen von eminent großer Bedeutung.

Die Kategorisierung als inertes Gas bzw. als Schutzgas ist immer von der jeweiligen Reaktionsumgebung und Reaktionsfähigkeit abhängig. In den meisten Fällen zeigen gerade die Edelgase reaktionsträge Eigenschaften. Auch Kohlendioxid und elementarer Stickstoff verhalten sich in vielen unterschiedlichen Fällen wie inerte Gase, fungieren in einigen Umgebungen allerdings auch wie aktive Gase.

Welche Schutzgase kommen für das Inertisieren zum Einsatz?

Es kommen nicht alle Schutzgase für die Inertisierung infrage. Üblicherweise für die gängigen Inertisierungsverfahren Stickstoff, CO2 und seltener Argon verwendet. Helium, Neon, Krypton und Xenon weisen auch inerte Eigenschaften auf und werden häufig als Schutzgase beim Schweißen oder in der Lichttechnik verwendet. Es handelt sich hierbei allerdings um sehr teure Edelgase, daher ist deren Einsatz schlichtweg zu teuer für großflächige Anwendung. Stickstoff und Kohlendioxid bieten hier die besten Voraussetzungen im Hinblick auf den Preis und die Leistung.

Stickstoff (N)

Das farb-, geruchs- und geschmacklose Stickstoffgas ist mit etwa 78,1% Hauptbestandteil unserer Erdatmosphäre. Es lässt sich nach dem Linde-Verfahren (durch fraktionierte Destillation verflüssigter Luft) in Luftzerlegungsanlagen mit einer Reinheit von bis zu 7.0 (99,99999%) gewinnen.

Einsatzgebiete von Stickstoff

Es wird in der Chemie unter anderem zur Synthese von Ammoniak und zur Gewinnung von Düngemitteln eingesetzt. Beim Schweißen kann es als Schutzgas eingesetzt werden, zudem findet es Verwendung in der in der Lebensmittel- und Getränkeindustrie. Hier sorgt der Stickstoff in Verpackungen durch Verdrängung der Luft für eine sauerstofffreie Schutzatmosphäre und damit für eine verbesserte Haltbarkeit der jeweiligen Endprodukte. Grundsätzlich kommt das Gas sehr oft dort zum Einsatz, wo sauerstoffhaltige Luft verdrängt bzw. ersetzt werden soll. Der deutsche Name erinnert so an seine Eigenschaft, dass er Feuer “erstickt”. Dadurch lassen sich sowohl eine schnelle Oxidation als auch mögliche Brände oder Explosionen verhindern.

Stickstoff Preise & Kosten

Eine 20 Liter Stickstoff 2.8 Gasflasche kostet etwa 230-250 Euro zum Kauf, eine Füllung dann ungefähr 70-80 Euro.

Kohlendioxid (CO2)

Kohlendioxid wird als unbrennbares, farbloses, saures und elektrisch nicht leitfähiges Gas ebenfalls sehr häufig als Schutzgas eingesetzt. Ebenso wie Stickstoffgas verdrängt auch Kohlendioxid den Sauerstoff aus der Raum- und Umgebungsluft.

Einsatzgebiete von Kohlendioxid

Aufgrund dieser Eigenschaft ist es einsetzbar, um Explosionen und Brände präventiv zu verhindern. Nach Ausbruch eines Feuers kann es als Löschgas die Flammen ersticken. Flüssiges Kohlendioxid darf nicht in explosionsfähige Atmosphären geleitet werden, da es zu einer elektrostatischen Aufladung und damit verbundener Funkenentladung kommen kann. Im Gegensatz zu Stickstoff muss dabei außerdem eine bis zu 25% höhere Konzentration gewählt werden, um eine vergleichbare Wirkung zu erzielen. Zudem hemmt CO2 die Ausbreitung von Keimen, Pilzen und Bakterien. Dank dieser besonderen Eigenschaft ist das Gas prädestiniert für den effektiven Einsatz in den Herstellungs- und Logistikprozessen der Lebensmittel- und Getränkebranche.

Kohlendioxid Preise & Kosten

Eine 10 kg Kohlendioxid Gasflasche kostet etwa 170-190 Euro zum Kauf, die Wiederbefüllung einer CO2 Eigentumsgasflasche dann ungefähr 20 Euro.

Argon (Ar)

Bei Argon handelt es sich um ein farb- und geruchloses Gas, das weder explosiv noch brennbar ist. Das Edelgas kommt zu 0,933 Volumenprozent in der Luft vor und ist nach Stickstoff und Sauerstoff dritthäufigster Bestandteil der Erdatmosphäre.

Einsatzgebiete von Argon

Seine Reaktionsträgheit, die auch namensgebend war, macht das Edelgas Argon zu einem idealen Schutzgas. Beim Metall-Schutzgasschweißen ist es Basis für diverse Mischgase. Sowohl beim MIG-Schweißen (Metall-Intergas-Schweißen) als auch WIG-Schweißen (Wolfram-Inertgas-Schweißen) ist es unersetzlicher Bestandteil der jeweiligen Schweißverfahren. Bei der Brandbekämpfung kann es als reaktionsträges Löschmittel in Form von Löschgas zum Einsatz kommen. Argon lässt sich auch für die Herstellung von Schutzatmosphären einsetzen.

Allerdings wird das Edelgas vorzugsweise im Rahmen von Schweißarbeiten eingesetzt und nur in seltenen Fällen bei der Inertisierung. Dies liegt nicht zuletzt am (im Vergleich zu Stickstoff und CO2) deutlich höheren Preis.

Argon Preise & Kosten

Eine gefüllte 50 Liter Argon 4.6 Gasflasche kostet etwa 280 – 340 Euro, eine 50 Liter Füllung der leeren Eigentumsgasflasche kostet dann ungefähr 100 Euro.

Welche Inertisierungsverfahren gibt es?

– Spülung (Purging)

In diesem Fall spülen die inerten Gase Rohrleitungen, Gastanks oder andere Prozessbehälter aus. Durch zugeführte Gase, wie zum Beispiel Stickstoffgas oder Kohlendioxid, werden auf diese Weise die unerwünschten Prozessgase aus den Rohrleitungen verdrängt. Aufkommende Explosionsgefahren lassen sich somit vermeiden, bevor sich ein explosionsfähiges Gemisch bilden kann. Auf diese Weise können Prozessbereiche, bei denen sich Sauerstoff in der Atmosphäre befindet, durch Spülen mit Inertgas von der nicht erwünschten, sauerstoffhaltigen Luft befreit werden. Hier kann man noch zwischen verschiedenen Spülprozessen unterscheiden.

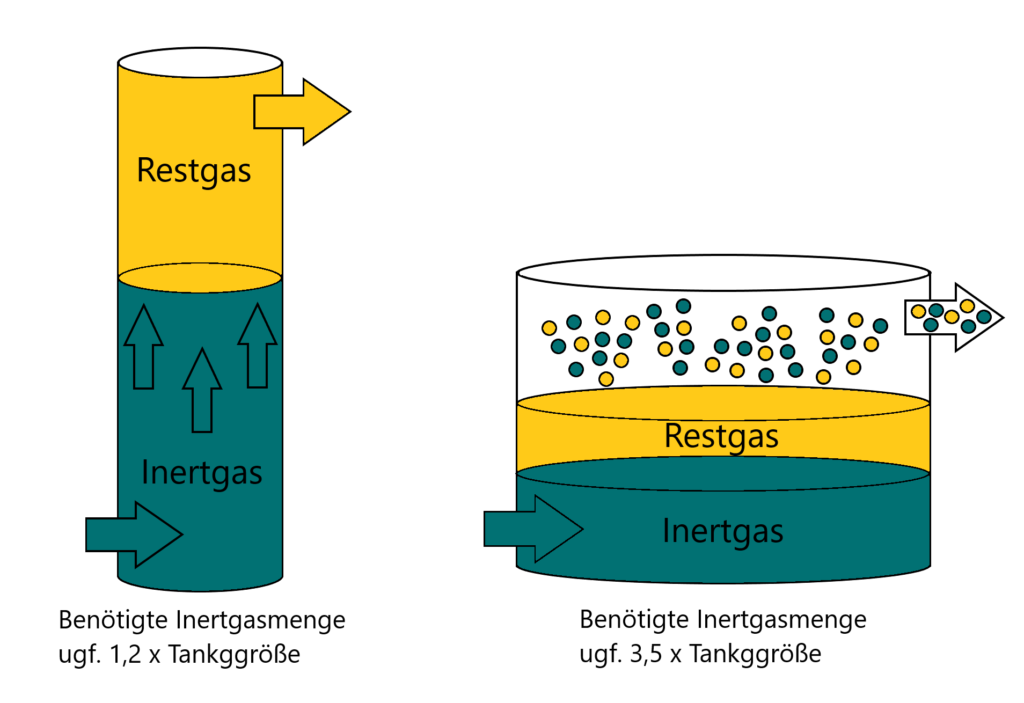

Verdrängungsspülung

Ist der Höhe / Durchmesser Wert relativ hoch, sprich der Prozessbehälter höher als breit, eignet sich die Verdrängungsspülung. Hierbei wird das Inertgas in den Behälter geblasen, um das zu entfernende, gefährliche oder unerwünschte Gas zu verdrängen. Die geschätzte benötigte Menge an Inertgas beträgt hier ungefähr das 1,2 fache Volumen der Kapazität des Behälters.

– Abdeckung (Blanketing)

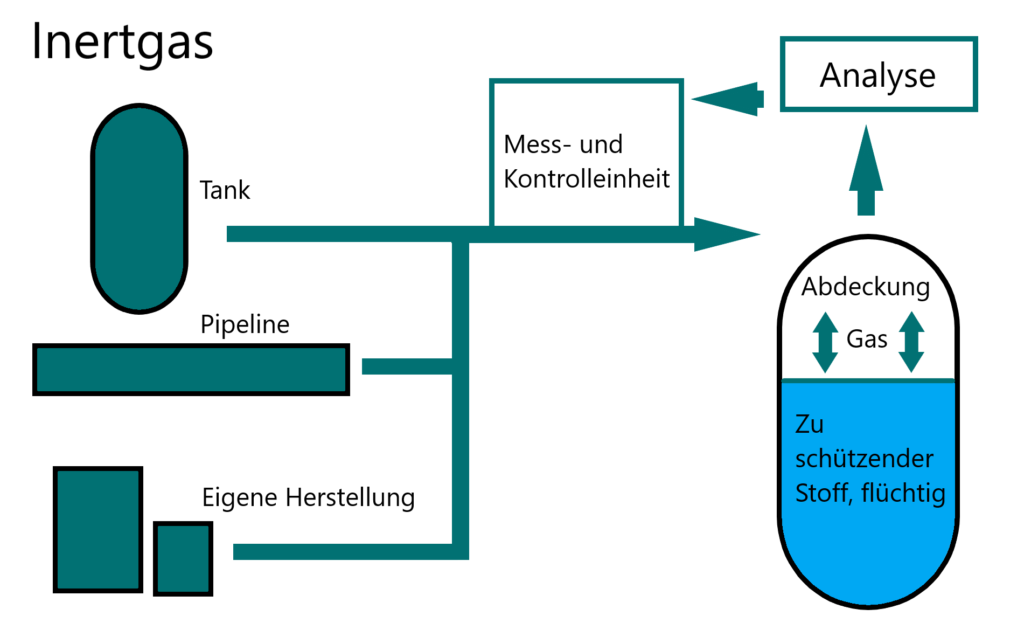

Diese Technik wird immer dann verwendet, wenn konstante inerte Bedingungen rundum ein Produkt gewährleistet werden sollen. Erreicht wird dies durch die gezielte Zufuhr von Schutzgas. Dank dieser Maßnahme können Unternehmen im Idealfall vorliegende Explosionsrisiken und -gefahren ausschließen. Zudem können Sie durch die Abdeckung der Güter sowohl Polymerisationen bestimmter chemischer Reaktionen und Verfärbungen als auch andere negativ auf die Qualität wirkende Merkmale erheblich reduzieren. Bei diesem Verfahren lassen sich Behältnisse dauerhaft und trotz regelmäßiger Entnahme mit einer schützenden Inertgasschicht versehen. Kontroll- und Messstationen regeln die Zufuhr an Schutzgas, so dass selbst bei schwankenden Füllständen die Menge an Inertgas sicher geregelt wird.

– Durchperlen (Sparging)

Im Rahmen dieses Verfahrens wird das inerte Schutzgas in Blasenform durch eine Flüssigkeit geleitet. Eine solche Maßnahme sorgt für eine optimierte Durchmischung von Gas und Flüssigkeit. Zudem vergrößert sich die Austauschfläche zwischen den beiden Stoffen. Dadurch stellt dieses Verfahren die ideale Lösung beim Strippen sowie vor allem bei biologischen und chemischen Reaktionen dar. So kann zum Beispiel durch die Inertisierung mit Stickstoffgas vorhandener Sauerstoff aus Abwasser oder Öl beseitigt bzw. verdrängt werden.

Partielle und totale Inertisierung – das sind die Unterschiede

Im Hinblick auf Inertisierungsverfahren muss grundsätzlich zwischen der partiellen und der totalen Inertisierung unterschieden werden.

Partielle Inertisierung:

In diesem Fall verdrängt das Inertgas den Sauerstoff nur so weit unterhalb der Sauerstoffgrenzkonzentration (SGK), dass die Brand- bzw. Explosionsgefahr gebannt ist bzw. Sicherheit besteht. Das bedeutet: Es besteht am Ende die höchstmögliche Sauerstoffkonzentration, bei der es gerade noch nicht zur Explosion bzw. zur selbstständigen Flammenfortpflanzung kommt. Welcher Wert hier die Grenze darstellt, ist immer abhängig vom brennbaren Material, vom eingesetzten Inertgas sowie vom Druck und von der Temperatur. Das Gemisch kann durch das Zuführen von (sauerstoffhaltiger) Luft wieder explosionsfähig werden.

Totale Inertisierung:

Diese Form der Inertisierungsmethode wird in der Regel nur bei einem Gas-Luft-System angewendet. In der Praxis kommt diese Form der Inertisierung daher nur bei tatsächlich explosionsfähiger Atmosphäre mit entzündbaren Dämpfen oder Gasen zum Einsatz. Dabei wird so viel Sauerstoff verdrängt, dass das Gemisch auch dann nicht wieder explosionsfähig wird, wenn beliebige Mengen Luft zugeführt werden.

Überwachung des Inertisierungsprozesses essentiell

Ob die Inertgaskonzentration, die Sauerstoffkonzentration, das Druckverhalten, der Durchfluss oder auch die einzelnen Mengenströme – die Überwachung und Kontrolle nimmt einen hohen Stellenwert bei jedem Inertisierungsverfahren ein. Zum Einsatz kommen dabei verschiedene Messgeräte, wie zum Beispiel Gaswarneinrichtungen, Druckmessapparate oder Durchflussmessgeräte.

Zudem wird eine Alarmschwelle festgelegt. Diese befindet sich unterhalb der höchstzulässigen Sauerstoffkonzentration. Wird diese Grenze erreicht, müssen automatisch oder auch manuell erforderliche Notfunktionen und Schutzmaßnahmen eingeleitet bzw. ausgelöst werden. Hierbei handelt es sich zum Beispiel um Lüftungsmaßnahmen (Natürliche Lüftung oder Technische Lüftung) und um eine gezielte Absaugung des jeweiligen Objekts.

Inertisierung – Einsatz außerhalb des Brand- und Explosionsschutzes

Das permanente Inertisierungsverfahren ist zudem auch ein wichtiger Erfolgsfaktor beim Reifungsprozess von Früchten. Denn dieser kann durch die Reduktion des Sauerstoffgehalts in der Luft verlangsamt werden. Das verbessert die Transportbedingungen und -möglichkeiten nachhaltig. Nicht umsonst sind zum Beispiel viele Übersee-Transportcontainer mit Anlagen für die Inertisierung ausgestattet.

Auch die Oxidation von Wein kann auf diese Weise beim Transport und der Lagerung vermieden werden. Im Allgemeinen kann das Inertisieren mit Schutzgasen im Rahmen der Herstellung zu einer Verbesserung der Produktqualität führen. So wird gezielt Sauerstoff bei verschiedenen Verarbeitungsprozessen ausgeschlossen, um Korrosionsschäden zu vermeiden.